該工況介質操作壓力達 8.5MPa,且介質具有易燃易爆特性,對泵的密封性、耐壓性及長期運行可靠性提出極高要求。原設計采用屏蔽泵,但在試運行中暴露出顯著缺陷:

1.維護成本高

屏蔽套磨損導致電機繞組失效,年均維修頻次達 4次,單次停機維修耗時 72 >小時。

2.效率偏低

屏蔽泵需分流 15% 介質冷卻電機,導致實際輸送效率僅 65%。

3.工況適應性差

無法滿足裝置提負荷時(流量波動 ±20%)的穩定運行需求。

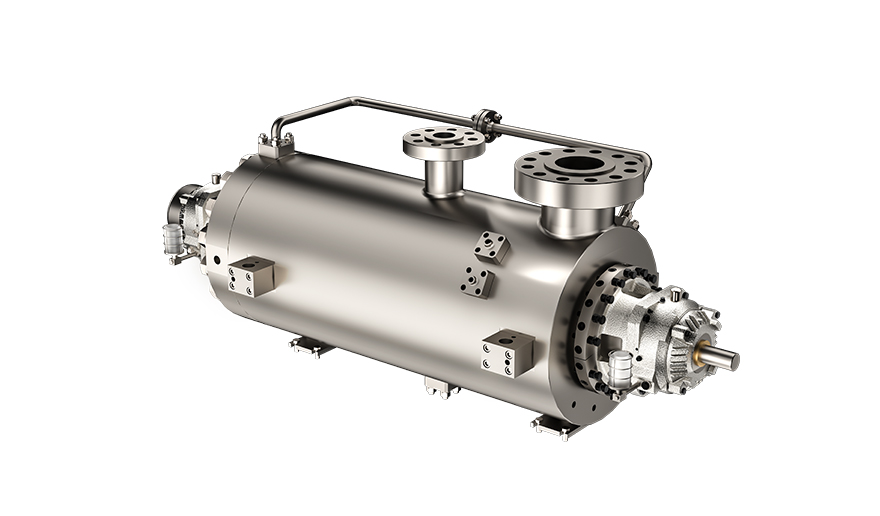

在石油化工行業,20 萬噸 / 年烷烴、芳烴裝置是實現重質油輕質化、生產高附加值化工原料的核心單元。其中,加氫進料泵作為裝置“心臟”,承擔著將高壓氫氣與原料油(蠟油、渣油等)混合后輸送至加氫反應器的關鍵任務。該工況介質操作壓力達 8.5MPa,且介質具有易燃易爆特性,對泵的密封性、耐壓性及長期運行可靠性提出極高要求。原設計采用屏蔽泵,但在試運行中暴露出顯著缺陷。基于此,項目團隊選用沃爾姆 VMB05 型雙殼體多級離心泵,成功解決屏蔽泵的技術瓶頸。

該工況介質操作壓力達 8.5MPa,且介質具有易燃易爆特性,對泵的密封性、耐壓性及長期運行可靠性提出極高要求。原設計采用屏蔽泵,但在試運行中暴露出顯著缺陷:

1.維護成本高

屏蔽套磨損導致電機繞組失效,年均維修頻次達 4次,單次停機維修耗時 72 >小時。

2.效率偏低

屏蔽泵需分流 15% 介質冷卻電機,導致實際輸送效率僅 65%。

3.工況適應性差

無法滿足裝置提負荷時(流量波動 ±20%)的穩定運行需求。

項目團隊選用沃爾姆 VMB05 型雙殼體多級離心泵,成功解決屏蔽泵的技術瓶頸:

1.雙殼體結構突破高壓工況限制

采用鍛鋼雙殼體 + 中心支撐結構,外殼體可承受 10MPa 設計壓力(遠超工況 8.5MPa),通過有限元分析優化殼體厚度分布,管口載荷承載能力達 API 610 標準 3 倍,熱膨脹位移偏差≤0.03mm(屏蔽泵為 0.1mm),確保高溫高壓下軸系對中性,機封壽命延長至 25000 小時。

2.芯包式快拆設計顛覆傳統維護模式

整體抽出式芯包結構(含導葉、葉輪、軸、軸承箱等 32 個核心部件),檢修時無需拆卸進出口管線及電機,僅需松開筒體螺栓即可在8小時內完成芯包更換(屏蔽泵需拆卸全系統,耗時 24 小時)。

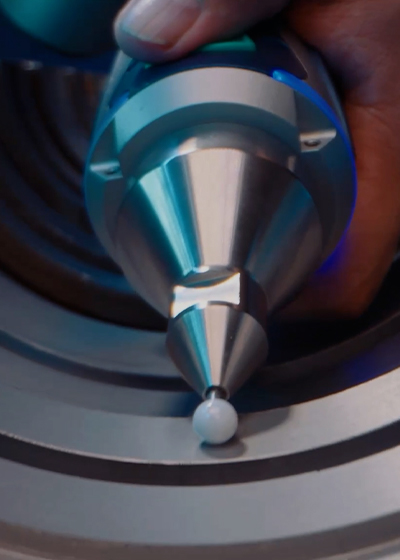

3.多級葉輪與密封系統的安全強化

水力部件精密化:葉輪 / 導葉采用 CFD 優化的葉片窄流道設計,配合精密鑄造(尺寸公差 ±0.05mm),泵效率達 70%(較屏蔽泵提升 5%),小流量區(20m3/h)效率仍保持40% 以上。

密封系統雙重保障:針對含氫介質特性,配置API 682 第四版集裝式串聯密封(P11+53B 方案):

前端密封采用介質自沖洗(P11 方案),沖洗量≤5%,降低密封面結焦風險;

后端密封由 53B 系統提供隔離液,蓄能器維持隔離液壓力高于密封腔 0.14MPa,壓力變送器實時監測,DCS 設置低壓力報警,確保零介質泄漏。

4.工況適應性與能效提升

葉輪布置靈活化:采用串聯葉輪布置,平衡鼓結構平衡軸大部分軸向力,軸承負載降低 60%,適用流量波動 ±30% 工況(實測 50-80m3/h 穩定運行)。

1.長周期運行可靠性驗證

自 2024 年 3 月投用以來,連續運行 12000 小時無故障,順利通過裝置 3 次開停車考驗及 20% 超負荷測試(流量 72m3/h,揚程 900m)。在介質含硫量波動(1%-3%)工況下,通過密封沖洗系統優化,未發生密封失效問題,保障了反應器進料穩定性。

2.全生命周期成本優勢顯著

維護成本:芯包式結構使備件庫存成本降低 40%(僅需儲備芯包組件);

停機損失:單次檢修時間縮短 22.5 小時。

在 20 萬噸 / 年烷烴芳烴裝置中,沃爾姆VMB05型雙殼體多級離心泵通過結構創新與密封技術突破,成功替代維護困難的屏蔽泵,實現高壓含氫工況下的高效穩定運行。其芯包式快拆設計與雙重密封保障,不僅解決了行業共性難題,更樹立了高壓加氫泵的可靠性標桿。隨著石化行業向高負荷、長周期運行升級,該產品將持續賦能加氫裂化、渣油加氫等核心裝置,推動流程工業裝備的國產化進程。

零距離?證微?級加?中?和國標一級試驗臺實景運作

√ 平均幫助客戶節省30%成本

√ 平均降低故障率40%